Форсирование двигателей

Здесь не будет готовых рецептов по форсированию конкретных типов двигателей. Все двигатели разные, на разных шасси будут изменяться размеры отдельных элементов (например, выпускной системы), будут изменяться и характеристики. Поэтому, какие-то конкретные рецепты, в которых, тем не менее, останется немало белых пятен, могут привести лишь к бесполезной работе.

Будут рассмотрены, в частности, основы теории процессов, происходящих в двигателе, с особым упором на те вопросы, которые являются основными при форсировании двигателя. Конечно, в предлагаемой главе рассматриваются только те разделы теории, знание которых необходимо, чтобы начинающий поклонник картинга не испортил двигатель в стремлении выжать из него максимальную мощность. Приведены также общие рекомендации о том, в каких направлениях следует проводить доработки двигателя, чтобы добиться положительных результатов. Общие указания иллюстрируются примерами из практических работ по форсированию картинговых двигателей. Кроме того, приводится ряд замечаний и практических рекомендаций относительно, казалось бы, мелких изменений, внесение которых улучшит работу двигателя, повысит его надежность, избавит нас от порой дорогостоящей учебы на собственных ошибках.

Основные параметры двигателя

Основные геометрические параметры двигателя: диаметр цилиндра и ход поршня. Эти параметры определяют рабочий объем цилиндра, вычисляемый как произведение площади его сечения на ход поршня.

Геометрические размеры двигателя определяют также степень сжатия двигателя. Однако надо разделить понятия геометрической и эффективной степеней сжатия.

Геометрическая степень сжатия ед — это отношение объема над поршнем при его положении в нижней мертвой точке (НМТ) к обкому камеры сгорания. А эффективная степень сжатия ee определяется отношением объема над поршнем в момент открытия выпускного окна к объему камеры сгорания. Казалось бы, что логичнее пользоваться эффективной степенью сжатия, но определенные таким образом степени сжатия могут быть сравнимы для двигателей, у которых одинаковая фаза открытия выпускного окна. В литературе обычно приводится геометрическая степень сжатия. Для сравнения можно сказать, что в картинговых двигателях объемом 125 см1 геометрическая степень сжатия порядка 15, а соответствующая эффективная степень сжатия только 10—11.

Анализируя параметры двигателей, всегда надо знать, о какой степени сжатия идет речь. Если это эффективная степень сжатия, то необходимо учитывать, при каком угле открытия выпускного окна она получена. Практически же величина степени сжатия двухтактного двигателя является лишь ориентировочным параметром.

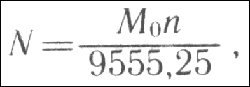

Основные параметры, характеризующие двигатель — мощность N, кВт, и крутящий момент Мo. Эти величины связаны между собой соотношением:

где n — частота вращения коленчатого вала двигателя, об/мин; Мo — крутящий момент, Н-м. Чаще всего приводятся данные, касающиеся максимальной мощности и крутящего момента с указанием частоты вращения, при которой они были получены (например, 20 кВт при 10 400 об/мин). Однако знание максимальной мощности двигателя и максимального крутящего момента немного говорит о динамических качествах карта, хотя и указывает на «форсированность» двигателя.

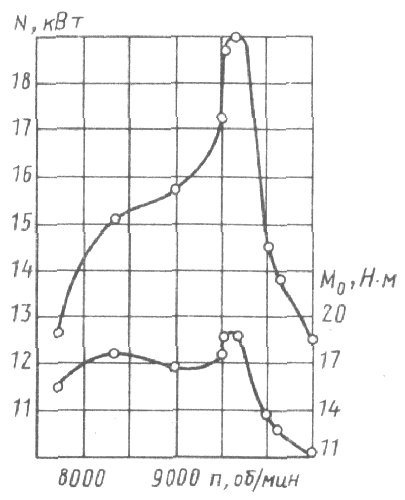

Рис. 9.1. Внешние скоростные характеристики двигателя

На динамические качества карта влияет форма внешней характеристики, т. е. форма кривой мощности и максимального момента как функции частоты вращения (рис. 9.1). Из рис. 9.1 видно, что кривые мощности и крутящего момента двигателя достигают максимума при разной частоте вращения: ЧВ при максимальной мощности значительно превышает ЧВ при максимальном моменте. В этом случае двигатель имеет широкий рабочий диапазон ЧВ. Величина этого диапазона имеет большое практическое значение.

Если двигатель работает при максимальной мощности и при этом возрастает сопротивление движению, ЧВ начнет уменьшаться и одновременно будет увеличиваться крутящий момент. Тем самым будет увеличиваться сила тяги, что позволит преодолеть возросшее сопротивление движению. Сила тяги уменьшится только тогда, когда ЧВ двигателя будет ниже ЧВ максимального момента. Это заставит водителя перейти на более низкую передачу.

Из этого следует, что чем больше рабочий диапазон ЧВ или чем меньше отношение ЧВ при максимальном моменте к ЧВ при максимальной мощности, тем реже надо будет переключать передачу. В результате этого можно будет использовать меньшее число передач.

Спортивные двигатели имеют несколько иные характеристики мощности и крутящего момента. ЧВ при максимальной мощности не намного больше ЧВ при максимальном моменте, поэтому диапазон ЧВ, в котором нет уменьшения силы тяги при увеличении сопротивления движению, невелик. Такой двигатель, чтобы полностью использовать его возможности, должен постоянно работать в узком диапазоне ЧВ, а этого можно добиться лишь путем использования многоступенчатой коробки передач. В гоночных мотоциклах иногда даже встречаются десятиступенчатые коробки передач.

Большое влияние на характеристики двигателя оказывает форма кривой крутящего момента. «Крутая» кривая момента выгоднее «пологой». Посмотрим еще раз на характеристику двигателя (см. рис. 9.1). При увеличении сопротивления движению машины ЧВ двигателя уменьшается и возрастет крутящий момент. Чем «круче» кривая момента, тем больше будет этот рост. Отсюда следует, что в двигателе с «крутой» характеристикой при увеличении сопротивления движению будет меньше падение ЧВ, чем в двигателе с «пологой» характеристикой.

Форма характеристики двигателя связана с числом передач. В многоступенчатом двигателе (например, шестиступенчатом) мы можем допустить довольно «пологую» характеристику момента и небольшой рабочий диапазон ЧВ. Если мы форсируем двигатель с небольшим числом передач (например, трехступенчатый), надо стремиться к получению «эластичного» двигателя с «крутой» кривой момента и значительным рабочим диапазоном ЧВ.

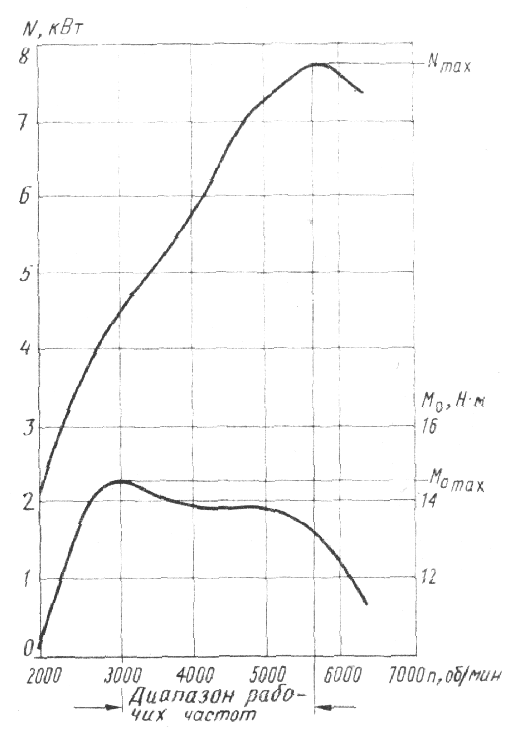

И, наконец, рассмотрим, какой из двигателей, характеристики которых показаны на рис. 9.2, лучше использовать с трехступенчатой коробкой передач. Двигатель А имеет наименьший крутящий момент во всем диапазоне ЧВ, характеристика у него довольно «пологая». Единственное достоинство этого двигателя — относительно большой рабочий диапазон ЧВ а, однако получаемый выигрыш не сможет компенсировать слишком маленький момент.

Двигатель С — «эластичный», кривая момента — «крутая», но у него мал рабочий диапазон ЧВ с, что, несмотря на значительные максимальные значения мощности и крутящего момента, стало бы серьезным препятствием в достижении хороших динамических качеств карта. Предположим, что карт с двигателем С проходит поворот на определенной передаче. Радиус поворота уменьшается, возрастающее сопротивление движению приводи! к падению ЧВ. ЧВ быстро упадет ниже ЧВ максимального момента (маленький с). У двигателя будет слишком маленький момент, чтобы преодолеть увеличившееся сопротивление движению, и слишком высокая ЧВ, чтобы переключить передачу на одну ступень вниз. Приходится ждать дальнейшего снижения скорости.

В двигателе В в аналогичной ситуации момент будет возрастать до тех пор, пока ЧВ не упадет до уровня, позволяющего переключить передачу. Это происходит благодаря значительному рабочему диапазону ЧВ в, но при меньшей «эластичности», чем у двигателя С, и при меньшем максимальном моменте. Из приведенного примера видно, что иногда лучше отказаться (в некоторой степени) от значительного форсирования двигателя в пользу увеличения рабочего диапазона ЧВ.

Фазы газораспределения

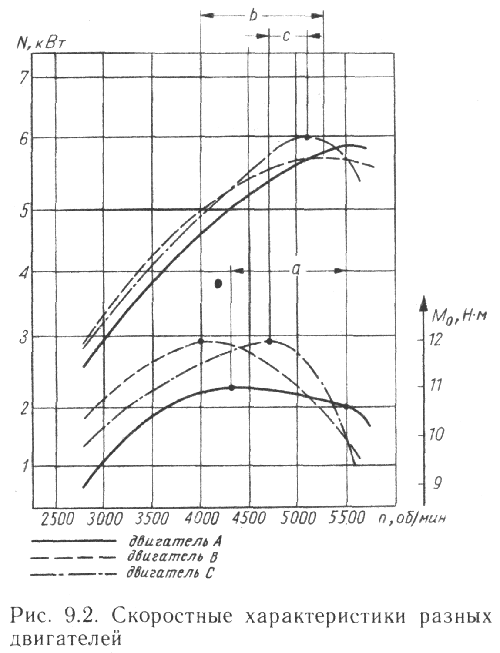

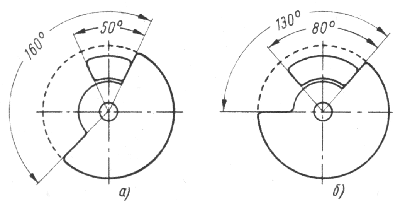

Фазы газораспределения выражаются углами поворота коленчатого вала, при которых открываются и закрываются соответствующие окна цилиндра. В двухтактном двигателе рассмотрим три фазы: открытия впускного окна, открытия выпускного окна и открытия перепускных окон (рис. 9.3).

Фазой открытия окна, например, выпускного, назовем угол поворота коленчатого вала, измеряемый с момента, когда верхний край поршня откроет выпускное окно, до момента, когда поршень, двигаясь обратно, закроет окно. Аналогично можно определить фазы открытия остальных окон.

Рис. 9.3. Диаграммы фаз газораспределения:

a -симметричная; б- несимметричная; OD и ZD — открытие и закрытие впуска. ОР и ZP- открытие и закрытие перепуска; OW и ZW -открытие и закрытие выпуска; a,у- углы открытия соответственно впускного и выпускного окон; B — угол открытия перепускных окон

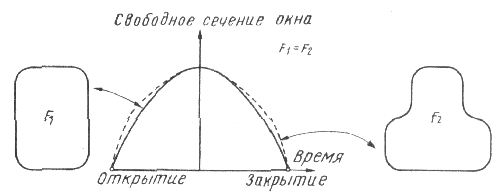

Рис. 9.4. Сравнение время-сечений (площадь под кривыми) для окон разной формы

В обычном поршневом двигателе все окна открываются и закрываются поршнем, поэтому диаграмма фаз газораспределения симметрична (или почти симметрична) относительно вертикальной оси (рис. 9.3, а). В картинговых двигателях, в которых наполнение кривошипной камеры горючей смесью осуществляется с помощью вращающегося золотника, фаза впуска может не зависеть от движения поршня, поэтому диаграмма фаз газораспределения имеет обычно несимметричный вид (рис. 9.3, б).

Фазы газораспределения являются сравнимыми величинами для двигателей с разным ходом поршня, т. е. они служат универсальными характеристиками. При сравнении двигателей, имеющих одинаковый ход поршня, фазы газораспределения можно заменить расстояниями от окон, например, до верхней плоскости цилиндра.

Кроме фаз газораспределения важным параметром является так называемое время-сечение. При постепенно открываемом поршнем окне от формы канала зависит, как увеличивается открытая поверхность окна в зависимости от угла поворота коленчатого вала (или времени). Чем шире окно, тем большая поверхность будет открываться при смещении поршня вниз. За одно и то же время через окно будет проходить большее количество горючей смеси. Целесообразно, чтобы при открытии окна поршнем его площадь была бы сразу как можно большей. Во многих двигателях для этого окно делается расширенным кверху. Благодаря этому достигается эффект быстрого открытия окна без увеличения его поверхности.

Диаграмма роста открытой поверхности окон разной формы в зависимости от времени при постоянной ЧВ двигателя показана на рис. 9.4. Общая площадь окон в обоих случаях одинаковая. Площадь под кривыми диаграммы характеризует значение время-сечения. Для окна неправильной формы время-сечение больше.

Наполнение кривошипной камеры

Чтобы лучше понять, сколь важное значение для правильного наполнения кривошипной камеры горючей смесью имеет момент открытия и закрытия впускного окна, рассмотрим движение газов во впускном патрубке и в картере. В такте сжатия при движении поршня вверх в кривошипной камере создается разрежение. После открытия впускного окна начинается поступление горючей смеси. Однако движение смеси в патрубке не равномерное и не всегда направлено в кривошипную камеру.

Хоть и упрощенно, процесс колебаний столба смеси во впускном патрубке и в кривошипной камере можно представить в виде работы механизма, в котором смесь заменяется грузом, а упругое содержимое картера — пружиной (рис. 9.5). Обладающий энергией груз попадает в картер и сжимает пружину, которая тормозит его движение, останавливает, а потом выталкивает наружу. Теперь груз растягивает пружину, которая снова втягивает груз внутрь картера. Если бы не было трения, колебательные движения груза, растягивающего и сжимающего пружину, продолжались бы бесконечно долго.

Рис. 9.5. Механическая аналогия движения столба смеси во впускном патрубке и кривошипной камере

Точно так же обстоит и с движением газа. Заряд смеси (по аналогии с грузом) втягивается в картер, в котором после движения поршня вверх наступает разрежение. Давление в картере возрастает, достигает максимума, после чего начинается обратный процесс: смесь, которая заполнила картер, начинает возвращаться во впускной патрубок. Если бы впускное окно было открыто, то происходило бы поочередное заполнение и опорожнение кривошипной камеры. Необходимо подобрать такой момент закрытия впускного окна, чтобы в картере находилось как можно больше горючей смеси. Этого мы сможем добиться, если закроем окно в тот момент, когда поступающая в картер струя смеси остановится, но еще не будет идти обратно во впускной патрубок.

В картинговых двигателях применяются три метода регулирования наполнения кривошипной камеры горючей смесью. Регулирующими элементами являются поршень, вращающийся золотник или мембранный клапан (рис. 9.6). Как уже говорилось в гл. 4, регулирование с помощью поршня в специальных картинговых двигателях не применяется, а в адаптированных двигателях мембранные клапаны встречаются очень редко.

Рис. 9.6. Различные способы управления подачей заряда в кривошипную камеру:

а — управление поршнем; б — управление вращающимся золотником; в — управление мембранным клапаном

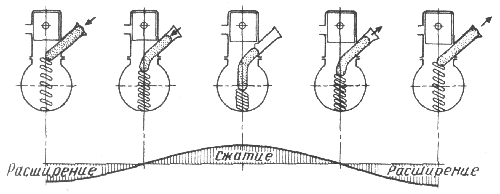

В двигателе с регулированием наполнения картера горючей смесью путем закрытия впускного окна нижней кромкой поршня возможность изменения фазы открытия впускного окна ограничена. Фазу можно увеличить путем соответствующего увеличения самого окна, особенно за счет изменения положения нижней кромки, либо путем изменения положения регулирующей кромки поршня. На рис. 9.7 даны схемы возможных изменений и диаграммы время-сечения. Заштрихованная поверхность отражает величину время-сечения. На рис. 9.7, б показано окно, которое полностью открыто при ходе поршня So, что обеспечивает наиболее стабильное течение смеси. Продолжительность открытия окна в этом случае больше, чем в случае, приведенном на рис. 9.7, а. Высота окна (сечение) в обоих случаях одинаковая. Увеличение высоты окна путем поднятия его верхней кромки (рис. 9.7, в) несколько увеличивает время-сечение, но приводит к тому, что полностью окно открыто только в верхнем положении поршня. Увеличение время-сечения не всегда компенсирует потери от возмущений, вызванных кромкой поршня.

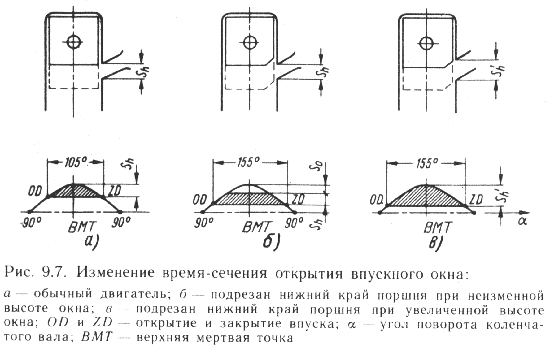

В двигателях с вращающимся золотником изменения фазы открытия впускного окна можно добиться путем изменения выреза во вращающемся золотнике или угловой ширины окна (рис. 9.8). В обоих случаях фаза открытия окна равна 210°, но фаза полного открытия окна, показанного на рис. 9.8, а, составляет 110°, а на рис. 9.8, б—всего 50°. Хотя окно, показанное на рис. 9.8, а значительно больше окна, показанного на рис. 9.8, б, одна из кромок вращающегося золотника возмущает протекание смеси на 160° поворота коленчатого вала, а в примере рис. 9.8, а всего 100°. Этот пример показывает, что при подборе фазы впуска большую роль играют размеры впускного окна.

Наполнение кривошипной камеры зависит от сочетания нескольких факторов: фазы впуска, размеров и формы впускного окна, длины и формы впускного патрубка, объема картера (кривошипной камеры) и т. д. Влияние каждого из этих факторов можно изменить путем соответствующего изменения размеров и формы элементов двигателя. Их можно подобрать таким образом,

Рис. 9.8. Влияние изменения размера впускного окна на угол открытия окна:

а — окно полностью открыто при угле 110°; б—окно открыто лишь при угле 50° и неизменном угле открытия окна (210°)

чтобы обеспечить наибольшее наполнение картера. Трудность, однако, состоит в том, что продолжительность открытия впускного окна непосредственно зависит от скорости вращения коленчатого вала. Наибольшее наполнение картера горючей смесью происходит только при такой ЧВ, при которой была оптимизирована впускная система, т. е. при такой ЧВ, при которой впускное окно закрывается в момент наибольшего давления в картере. Эта частота вращения двигателя называется резонансной. При меньшей ЧВ окно закрывается слишком поздно, когда горючая смесь начинает движение из картера. Когда ЧВ будет слишком большой, окно будет закрыто слишком рано, еще не весь заряд смеси, поступающей через впускной патрубок, попадает в картер.

Рис. 9.9. Скоростные характеристики форсированного двигателя CZ типа «8»;

четко выражена резонансная ЧВ двигателя при частоте вращения 9600 об/мин (по данным А. Холовея)

Так как невозможно добиться оптимального наполнения картера в широком диапазоне ЧВ, приходится останавливать выбор на резонансной ЧВ. Изменение геометрических размеров впускной системы позволяет осуществить формирование внешней характеристики двигателя (рис. 9.9). Необходимо добавить, что изменение сопротивления потоку горючей смеси во впускной системе (например, за счет использования воздушного фильтра), также окажет влияние на значение резонансной ЧВ.

Системы продувки цилиндра

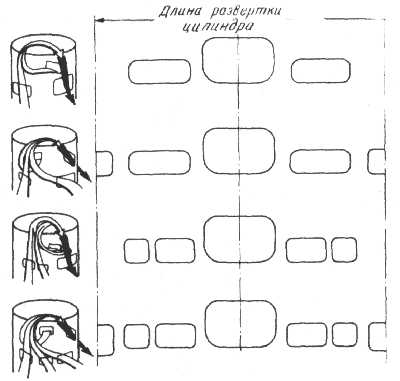

Рис. 9.10. Схема систем продувки цилиндра и соответствующие им развертки зеркала цилиндра:

а — двухканальная система; б — трехканальная система; в — четырехканаль-ная система; г — пятиканальная система

Применяемые в картинговых двигателях системы продувки цилиндра схематически представлены на рис. 9.10. Рядом показано расположение перепускных окон на развертке зеркала цилиндра для каждой из систем: двух-, трех-, четырех- и пятиканальной. В тех двигателях, где наполнение картера регулируется поршнем, крывает и не закрывает впускное окно. В этом случае впускной патрубок сделан не в цилиндре, и появляется возможность разместить дополнительный перепускной канал.

Роль выпускной системы

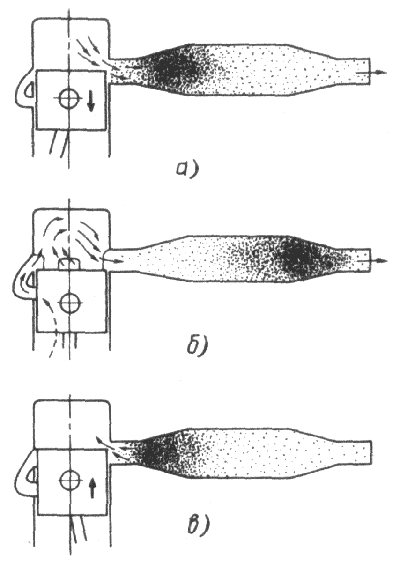

В двухтактном двигателе огромную роль играет выпускная система, состоящая из выпускного патрубка (в цилиндре и за цилиндром), расширительной камеры и глушителя. В момент открытия выпускного окна в цилиндре имеется некоторое давление, которое снижается в выпускной системе. Газ расширяется, возникают ударные волны, которые отражаются от стенок расширительной камеры. Отраженные ударные волны вызывают новый рост давления около выпускного окна, в результате чего некоторая часть отработавших газов снова попадает в цилиндр (рис. 9.11).

Рис. 9.11. Схематическое представление последовательных фаз выхода отработавших газов:

а — открытие выпускного окна; б — полное открытие окна; в — закрытие окна

Кажется, что выгоднее было бы получить разрежение у выпускного окна, когда оно полностью открыто. Это вызовет откачивание газов из цилиндра и, тем самым, наполнение цилиндра свежей смесью. Однако в таком случае часть этой смеси вместе с отработавшими газами попадет в выпускной патрубок. Поэтому надо добиваться повышенного давления у выпускного окна, когда оно закрывается. В этом случае горючая смесь, попавшая вместе с отработавшими газами в выпускной патрубок, будет возвращена в цилиндр, заметно улучшая его наполнение. Происходит это уже после закрытия поршнем перепускных окон. Как и во впускной системе, волновые явления в выпускной системе дают положительный эффект только вблизи резонансной ЧВ. Изменяя размеры, а особенно длину выпускной системы, также можно формировать скоростные характеристики двигателя. Влияние изменений размеров выпускной системы на характеристики двигателя более значительно, чем изменение размеров впускной системы.

Основы процесса сгорания

Для лучшего понимания работы двигателя необходимо сказать несколько слов о процессах, происходящих в камере сгорания двигателя. От протекания процесса сгорания зависит нарастание давления в цилиндре, что определяет мощность двигателя.

Результаты сгорания топлива, воспринимаемые в виде работы кривошипно-шатунного механизма, в первую очередь зависят от состава горючей смеси. Теоретически идеальным составом горючей смеси является так называемый стехиометрический состав, т. е. такой, при котором в смеси содержится столько топлива и кислорода, что после сгорания в отработавших газах нет ни топлива, ни кислорода. Другими словами, сгорит все находящееся в камере сгорания топливо, а для его сгорания будет израсходован весь кислород, содержащийся в горючей смеси.

Если бы в камере сгорания был избыток воздуха (недостаток топлива), то избыток этот не смог бы помочь процессу горения. Однако он стал бы дополнительной массой газа, которую надо «прокачать» через двигатель и нагреть, используя для этого теплоту, которая без этой дополнительной массы повысила бы температуру и, следовательно, давление в цилиндре. Горючая смесь с избытком воздуха называется бедной.

Столь же неблагоприятен недостаток воздуха (или избыток топлива). Это привело бы к неполному сгоранию топлива и, как следствие, к получению меньшей энергии. Избыток топлива при этом будет пропущен через двигатель и испарится. Горючая смесь с недостатком воздуха называется богатой.

На практике для получения наибольшей мощности целесообразно использовать слегка обогащенную смесь. Это объясняется тем, что в камере сгорания всегда образуются локальные неоднородности состава горючей смеси, возникающие из-за того, что невозможно добиться идеального перемешивания топлива с воздухом. Оптимальный состав смеси может быть определен только опытным путем.

Объем горючей смеси, засасываемой каждый раз в цилиндр, определяется рабочим объемом этого цилиндра. А вот масса воздуха, находящегося в этом объеме, зависит от температуры воздуха: чем выше температура, тем меньше плотность воздуха. Таким образом, состав горючей смеси зависит от температуры воздуха. Из-за этого необходимо «настраивать» двигатель в зависимости от погоды. В жаркий день в двигатель поступает теплый воздух, поэтому для сохранения соответствующего состава горючей смеси необходимо уменьшить подачу топлива. В холодный день масса поступающего воздуха возрастает, поэтому надо подавать больше топлива. Надо заметить, что на состав горючей смеси влияет также влажность воздуха.

Вследствие всего этого температура даже идеального в данных условиях состава смеси значительно влияет на степень наполнения кривошипной камеры. В постоянном объеме картера при более высокой температуре масса горючей смеси будет меньше и, тем самым, после ее сгорания в цилиндре будет более низкое давление. Из-за этого явления элементам двигателя стараются придать такую форму, особенно картеру (оребрение), чтобы добиться их максимального охлаждения.

Горение смеси в камере сгорания происходит с определенной скоростью, за время горения коленчатый вал поворачивается на определенный угол. Давление в цилиндре нарастает по мере горения смеси. Целесообразно получение наибольшего давления в тот момент, когда уже начался рабочий ход поршня. Чтобы этого добиться, смесь надо зажигать несколько раньше, с определенным опережением. Это опережение, измеряемое углом поворота коленчатого вала, называется углом опережения зажигания. Часто опережение зажигания удобнее измерять расстоянием, которое осталось пройти поршню до верхней мертвой точки.

Взаимодействие поршня и цилиндра

От качества контакта поршня и поршневых колец с зеркалом цилиндра в первую очередь зависит мощность двигателя. Поршень и поршневые кольца герметизируют камеру сгорания во время сжатия и рабочего хода, а качество герметичности непосредственно влияет на количество энергии, передаваемой поршнем коленчатому валу. Другими словами, качество герметизации влияет на величины давлений сжатия и сгорания.

Наибольшие зазоры между поршнем и гильзой цилиндра, которые в современных двигателях объемом 125 см3 составляют всего лишь 0,025—0,03 мм, и маленькие зазоры в замках поршневых колец должны обеспечить почти абсолютную герметичность. Герметичность действительно была бы почти абсолютной, если бы в гильзе цилиндра не было окон, особенно выпускного окна, и если бы шатун двигался только вдоль оси цилиндра.

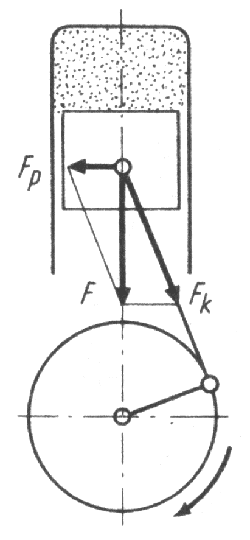

Шатун выполняет сложное движение: он движется вдоль оси цилиндра и совершает колебательное движение относительно поршневого пальца (рис. 9.12). Силу F давления газов на поршень можно разложить на две силы: силу Fk, действующую вдоль шатуна и создающую крутящий момент на коленчатом валу, и силу Fp, направленную перпендикулярно к зеркалу цилиндра и прижимающую к нему поршень. Если выпускное окно расположено на разгружаемой во время рабочего хода (и одновременного сжатия в кривошипной камере) стороне поршня, то в выпускное окно между поршнем и цилиндром перетекает горючая смесь из кривошипной камеры (рис. 9.13, а). Кроме того, выпускное окно будет практически открыто после прохождения верхним поршневым кольцом ниже верхней кромки окна. Таким образом, управление открытием выпускного окна осуществляет не верхняя кромка поршня, а кромка поршневого кольца.

Рис. 9.12. Разложение силы давления газов F на составляющие

Рис. 9.13. Расположение выпускного окна относительно направления вращения коленчатого вала:

а — неправильное; б — правильное

Этого нежелательного явления не произойдет, если использовать поршневые кольца с L-образным сечением, верхняя кромка которых совпадает с верхней кромкой поршня.

Описанных выше явлений можно избежать, если выпускное окно расположено с той стороны зеркала цилиндра, к которой прижимается поршень во время рабочего хода (рис. 9.13, б). Направление действия силы Fp зависит от направления вращения коленчатого вала.

Уравновешивание механизма кривошипного

Массы, которые необходимо уравновешивать, делятся на два вида (рис. 9.14): массы, участвующие во вращательном движении М1, и массы, движущиеся возвратно-поступательно, М2. К вращающимся массам обычно относят массу кривошипа с подшипником шатуна и с частью массы шатуна (массой нижней головки шатуна), условно соединенной с кривошипом. В возвратно-поступательном движении участвуют следующие массы: масса поршня с поршневыми кольцами и поршневым пальцем, а также часть массы шатуна (масса верхней головки), условно соединенная с поршнем. Мы говорим «условно» потому, что в действительности масса стержня шатуна участвует как в поступательном, так и в колебательном движении, и это значительно усложняет рассуждения. Распределение массы шатуна между кривошипом и поршнем является допустимым упрощением.

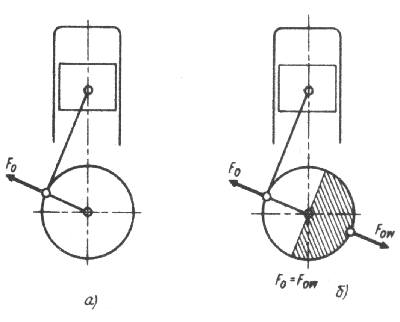

Центробежная сила Fo, действующая на вращающиеся массы М1, всегда направлена по радиусу (рис. 9.15). Эту силу легко уравновесить, если на коленчатый вал установить противовес с такой массой и на таком расстоянии от оси вращения, чтобы центробежная сила F0w, действующая на эту массу, была равна центробежной силе F0. Обе силы Fo и F0w вращаются вместе с коленчатым валом, но всегда остаются в равновесии, независимо от ЧВ двигателя.

Рис. 9.15. Уравновешивание вращающихся масс:

а — неуравновешенная центробежная сила; б — полное уравновешивание

Инерционная сила Fb массы М2 всегда действует вдоль оси цилиндра (рис. 9.16, а). Как уже говорилось, она нагружает коленчатый вал силой Fhk, действующей на кривошип. Силу Fbk можно разложить на две составляющие: силу Fs, перпендикулярную радиусу кривошипа, и силу Fab, перпендикулярную оси коленчатого вала, нагружающую его подшипники и вызывающую дисбаланс. Однако эту силу, внешне похожую на центробежную силу Fo, возникающую в результате вращения массы M1, полностью уравновесить противовесом не удается. Сила Fob изменяется от максимальной в мертвых точках до нуля в некоторых промежуточных положениях. Полное уравновешивание этой силы противовесом возможно только в том случае, если центробежная сила противовеса изменяется таким же образом, что и сила Fob. На практике это невозможно, поэтому надо брать такой противовес, чтобы действующая на него постоянная центробежная сила FoP имела некоторое среднее значение. В этом случае в мертвых точках поршня (рис. 9.16, б) сила Fop будет меньше, чем Fob, равная Fb, а в промежуточных положениях поршня (рис. 9.16, в) сила Fop будет больше Fob. Во время каждого оборота коленчатого вала только в двух его положениях Fop = Fob. В сумме на противовес будет действовать центробежная сила, равная Fow+ F0p.

Возникает вопрос, какая должна быть величина силы Fop? Иначе говоря, какую часть максимальной силы Fob надо уравновесить? Если Fo будет большой, она почти полностью уравновесит силу Fob в мертвых точках хода поршня, а в других положениях коленчатого вала будет избыточной. Двигатель будет неуравновешен в горизонтальной плоскости. Если Fo мала, то двигатель будет неуравновешен в направлении оси цилиндра.

Отношение силы Fo к максимальному значению силы F0b называется коэффициентом уравновешенности. Значения этого коэффициента колеблются от 0,3 до 0,7. Заметим также, что он указывает, какую часть массы М2 надо учитывать при вычислении среднего значения Fob = Fo.

Автор: Фейгин Артем | 18.02.2009

Нет комментариев »

Извините, комментирование закрыто сейчас.